3Dプリンタの精度向上奮闘(ノズル、冷却ファン周りの工夫)

自作キーボードに続き、自作キーキャップにも興味を持ち始めました。

キーキャップを作るための型を3Dプリンタで印刷しようとしましたが、積層式3Dプリンタは細かいところの印刷が苦手です。

具体的にはキーキャップをハメるための十字の穴の部分の成型がうまくいきません。

今回はその奮闘記を書いていきます。

※この記事では解決しません。参考程度にお読みください。

まずは問題の確認

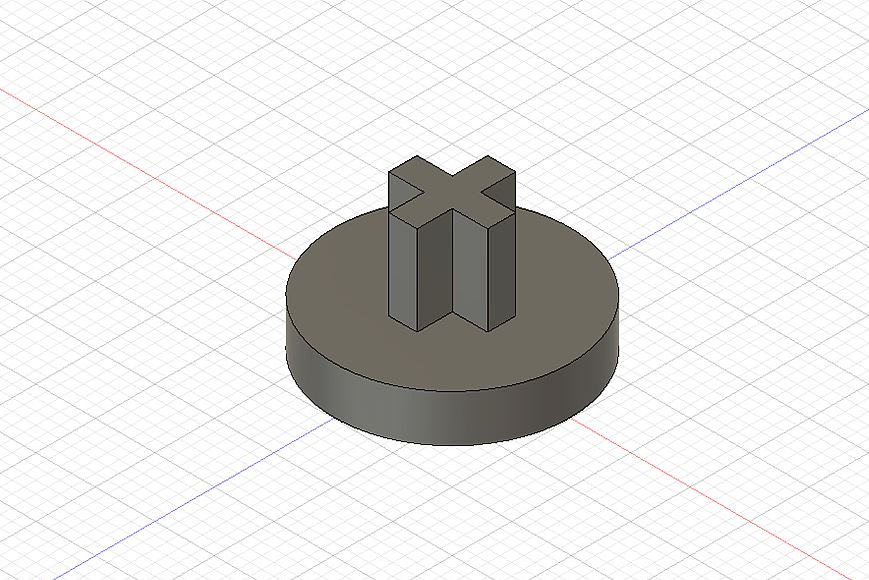

軸の部分の印刷テストを行いたいため、下記データを印刷します。

で、現状の3Dプリンタ環境で頑張って印刷したのがコレ。

土台も汚いですが、軸部分なんて形を成してないですね。

積層式プリントだとフィラメントを出した直後はまだ熱を持っている状態なので柔らかいのです。

XY方向に形のあるものなら別のところを印刷している間に熱が冷めるので問題になりませんが、

今回のようにZ方向に延びてるような形の場合、熱を持った柔らかいところに次ぎのフィラメントを重ねることになるため、安定せずぐちゃぐちゃになってしまいます。

この現象を改善する方法はいくつか考えられますが、まずはノズルから出したフィラメントを冷却して固めてやる方法を行ってみます。

改善1(冷却ファンを強化する)

積層したフィラメントをすぐさま冷却するために、大体の3Dプリンタには冷却ファンがついています。

私の3Dプリンタも例外ではありませんが、風量が弱すぎて飾りにしかなっていません。

ということで、力こそパワー。

単純に風量のつよいファンに付け換えてやれば良さそうです。

Twitterでぼやいたところ、フォロワーさんから5050ブロアファンが良いと教えてもらいました。

そこでAmazonで下記を購入しました。

Amazon

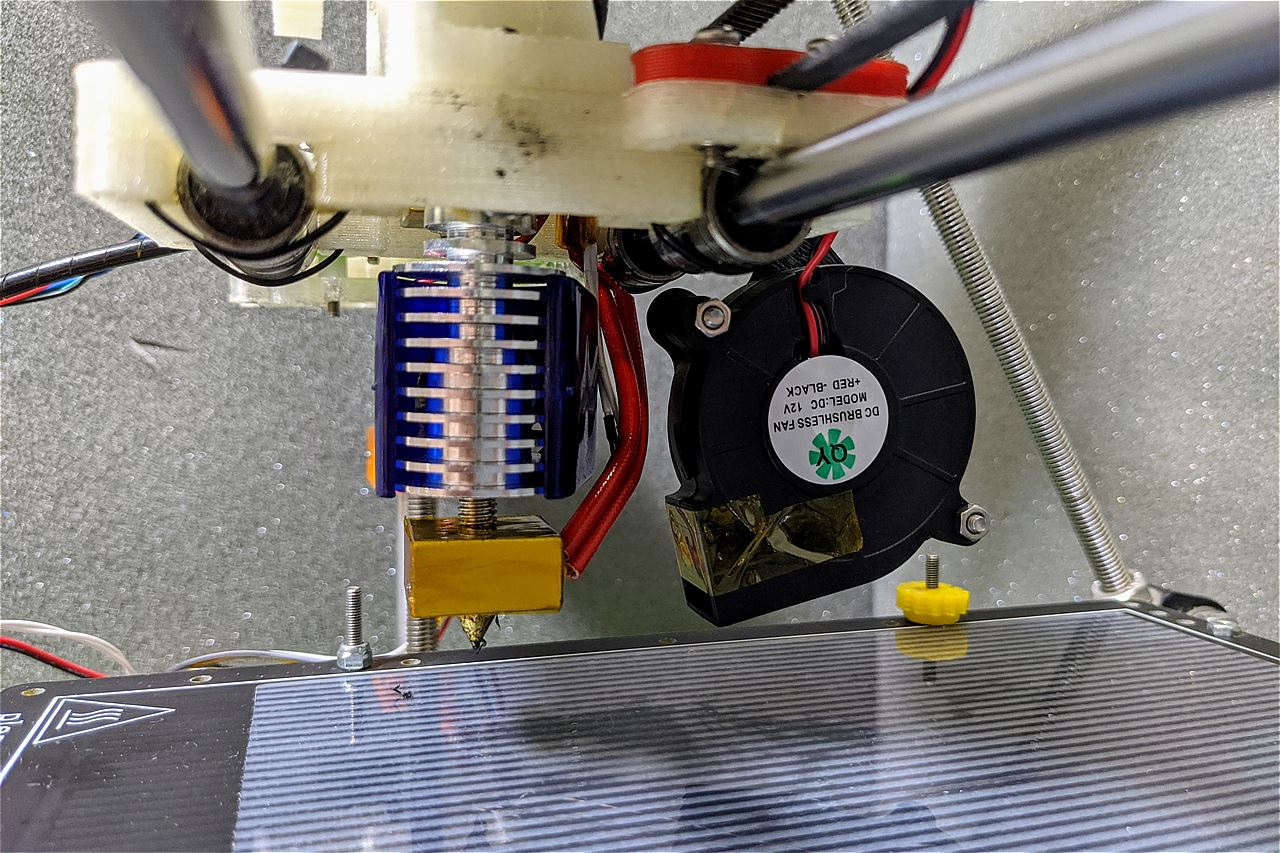

ファンをとりつけるためのマウントを適当に作ってこんな感じで取り付けました。

で、印刷結果がこれ!

一気によくなってないですか?軸がそれっぽく出来てます。

しかし、角であるはずのところが丸みを帯びてしまっていてXY軸の解像度が悪いです。

色々設定を変えてみましたが改善しなかったので次の手を考えます。

改善2(ノズルを細いものに変える)

このときノズルの径は0.4mmでした。

そりゃ角が丸くなるわけです。

そこでノズル径が小さいものに変えれば良いのでは?と考えました。

本当なら0.1mmのノズルが欲しいところですが、入手性が悪かったので0.2mmで妥協。

amazonで下記を買いました。

ノズルを交換するついでにフィラメントが通るパイプや、ヒートブロックまで新品に交換しました。

しかしダメでした。

全然フィラメントが出てきません。

手で押しても、温度を220~260度まで色々変えたりしてもフィラメントが出てきません。

ノズルが悪いのか何が悪いのか、良く分かりませんでしたので元に戻します。

気が向いたときに再トライしてみようと思います。

ノズルを戻す

0.2mmノズルでダメだったので元の0.4mmノズルに戻しました。

が、ダメです!

ファンが回るとフィラメントが詰まって出にくくなります。

「なぜ!?さっきまで出てたのに!」

どうやらファンの位置がシビアに調整しないとダメなようで、ノズルの先端にファンの風が当たると冷却されすぎて詰まってしまうようです。

「じゃあ適度にファンの回転数を落とせばいいのでは?」

と考えましたが、新たな問題を発見。

私の使っている3Dプリント制御基板ではファンの回転数がON/OFFでしか制御できてないようです。

(1年近く使っているのにここで初めて気づきました…)

そして電圧等を調査している途中に基板がショートさせてしまったようで、ファン周りのドライブ回路が死んだようです。Ω\ζ°)チーン

おわりに

完結もオチもまとまりも無い記事で申し訳ありません。

ひとまず制御基板を買い換えます。

ディスカッション

コメント一覧

まだ、コメントがありません